Артикул: 88100081

Designer XL PRO S2 / 3D принтер PICASO

753 620 руб

Артикул: 88100080

Designer XL S2 / 3D принтер PICASO

606 620 руб

Артикул: 51894895

3D-Принтер UNI-PRINT-3D

603 335 руб

Артикул: 88100079

Designer X PRO S2 / 3D принтер PICASO

479 220 руб

Артикул: 88105017

3D-принтер ZENIT 3D HT 300 PREMIUM

303 000 руб

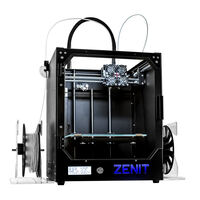

Артикул: 88105016

3D-принтер ZENIT DUO SWITCH 300 (2 сопла, экструдер SWITCH)

290 000 руб

Артикул: 88100908

3D принтер BRLAB Proma

279 000 руб

Артикул: 88105014

3D-принтер ZENIT 3D HT 300 (1 экструдер, высокотемпературный)

273 000 руб

Артикул: 88105015

3D-принтер ZENIT DUO 300 (2 экструдера)

273 000 руб

Артикул: 88105013

3D-принтер ZENIT 3D 300 (1 экструдер)

257 000 руб

Артикул: 88100078

Designer X S2 / 3D принтер PICASO

234 220 руб

Артикул: 88105012

3D-принтер ZENIT 3D HT RS PREMIUM

195 000 руб

Артикул: 88105011

3D-принтер ZENIT DUO SWITCH RS (2 сопла, экструдер SWITCH)

181 000 руб

Артикул: 88105009

3D-принтер ZENIT 3D HT RS (1 экструдер, высокотемпературный)

165 000 руб

Артикул: 88105010

3D-принтер ZENIT DUO RS (2 экструдера)

165 000 руб

Артикул: 88105026

3D-принтер ZENIT DUO SWITCH NB (2 сопла, экструдер SWITCH)

165 000 руб

Артикул: 88105020

3D-принтер ZENIT 3D HT (1 экструдер, высокотемпературный)

154 000 руб

Артикул: 88105022

3D-принтер ZENIT DUO SWITCH (2 сопла, экструдер SWITCH)

154 000 руб

Артикул: 88105024

3D-принтер ZENIT DUO NB (2 экструдера)

150 000 руб

Артикул: 88105025

3D-принтер ZENIT 3D HT NB (1 экструдер, высокотемпературный)

150 000 руб

Артикул: 88105008

3D-принтер ZENIT 3D RS (1 экструдер)

148 000 руб

Артикул: 88105021

3D-принтер ZENIT DUO (2 экструдера)

137 000 руб

Артикул: 88105023

3D-принтер ZENIT 3D NB (1 экструдер)

135 000 руб

Артикул: 47373825

3D принтер PICASO Designer Classic / Designer Classic / Picaso 3D

126 420 руб

Артикул: 88105019

3D-принтер ZENIT 3D (1 экструдер)

123 000 руб

3D-ЛАБОРАТОРИЯ - 3D-принтеры - комплексные поставки робототехники

Технологии 3D-печати или аддитивного производства обрели популярность совсем недавно, хотя первые методы появились на свет еще в середине 80-х годов прошлого века. Назначение 3D-принтеров для многих людей до сих пор остается загадкой, хотя ничего сложного на самом деле нет: это самые настоящие автоматизированные фабрики, способные самостоятельно производить изделия практически любой формы.

3D-принтеры применяются для самых разных задач. Изначально технологии 3D-печати получили название «быстрое прототипирование» и использовались, как можно догадаться, для изготовления прототипов и макетов. Нынешние, усовершенствованные технологии и материалы позволяют печатать уже не просто макеты, а вполне функциональные изделия, пригодные для повседневной эксплуатации: титановые имплантаты и лопатки газовых турбин, пластиковые игрушки, сувениры и корпуса бытовых приборов и гаджетов, керамическую посуду и даже бетонные строительные конструкции. Главным преимуществом 3D-печати над традиционными производственными технологиями считается принцип «прямого производства»: готовые изделия печатаются напрямую с цифровых моделей, в то время как для того же литья под давлением необходимо сначала изготовить дорогостоящую оснастку.

Принцип работы

Методов 3D-печати великое множество, но всех их объединяет общий принцип обработки цифровых моделей: для того чтобы 3D-принтер мог разобраться со сложной трехмерной структурой, цифровая модель разделяется на поперечные срезы, толщина каждого из которых соответствует толщине одного слоя. Представьте себе стопку бумаги, где каждый лист выполняет роль печатного слоя: если каждый лист вырезать по индивидуальному шаблону и вновь сложить в стопку, то получится трехмерный объект заданной формы. Собственно, именно так, вырезая и склеивая листы бумаги, работают 3D-принтеры по технологии LOM, выпускаемые компанией Mcor.

Разница же заключается в методах изготовления слоев и используемых материалах. Так, в стереолитографии (SLA) применяются жидкие фотополимерные смолы, отверждаемые лазером, а в селективном лазерном спекании (SLS) те же лазеры используются для спекания частиц различных порошков – металлических, полимерных или керамических. Самое же широкое распространение получила технология «моделирования методом послойного наплавления», известная под аббревиатурами «FD» и «FFF». Популярность этого метода объясняется простотой и дешевизной как самих печатающих устройств, так и расходных материалов. В качестве сырья используются всевозможные пластики и композиты на полимерной основе, а FDM-принтеры представляют собой максимально упрощенные станки с числовым программным управлением.

В качестве материала используется тонкая пластиковая нить или «филамент», а роль печатающей головки играет «экструдер», состоящий из простого зубчатого механизма, проталкивающего пластиковый пруток в разогретую трубку («хотэнд») и выдавливающего расплавленный пластик через сопло. Расплавленной нитью можно вычерчивать один слой за другим, пока не образуется трехмерная физическая модель. Необходимо лишь устройство, которое будет приводить головку в движение по заданному алгоритму.

Это устройство и называется 3D-принтером. Простейшие настольные 3D-принтеры состоят из шасси, служащего основой для направляющих, по которым передвигается печатающая головка и/или платформа, на которой выполняется построение. В обычном офисном принтере, печатающем на листе бумаги, необходима возможность позиционирования в двух измерениях: как правило, головка движется из стороны в сторону, а сам лист бумаги постепенно протягивается, строка за строкой. Если же мы строим трехмерную модель, то необходимо добавить и третье измерение в механизм позиционирования – так, чтобы можно было ориентироваться не только по ширине и длине, но и по высоте.

Головка и платформа устанавливаются на направляющие и приводятся в движение электромоторами. Порядок работы электромоторов, определяющий движение головки и подачу материала, закладывается в специальный программный код (т.н. G-код). Код вырабатывается автоматически с помощью специальных программ, называемых «слайсерами»: такие приложения берут нарисованные в графических редакторах трехмерные виртуальные модели, а затем разделяют их на слои и конвертируют каждый слой в серию команд, необходимых для построения физического аналога. Головка постепенно вычерчивает каждый слой, выдавливая расплавленный пластик на платформу или нанесенные ранее слои. После окончания слоя головка поднимается (или, наоборот, платформа опускается) на высоту одного слоя, и процесс начинается заново, только с использованием очередного шаблона.

Как правило, толщина нити и самих слоев составляет доли миллиметра: типичный диаметр сопла варьируется от 0,3 до 0,8 мм, тогда как толщина слоя составляет от 50 до 300 микрон. Для сравнения, толщина человеческого волоса колеблется в пределах 80-100 микрон. Очевидно, что печать тонкой нитью занимает достаточно долгое время. Действительно, типичный производственный цикл с легкостью может измеряться часами, а то и превышать сутки: здесь все зависит от выбранного диаметра сопла, толщины индивидуальных слоев и габаритов самого изделия. Чем выше толщина нити и слоев, тем меньше времени уйдет на печать, но и качество поверхностей будет ниже.

___

Наша Компания на протяжении многих лет является поставщиком 3D-принтеров, и предлагает только самые современные решения.

Заказ можно разместить удобным для вас способом:

через "Корзину" электронного магазина на нашем сайте https://образовательная-робототехника.рф/

по многоканальному телефону +7 (800) 201-76-33

по электронной почте e-mail: robo@kompaniya-partner.ru

Смотрите также Пластик к 3D принтерам и 3D ручкам